Выбор алмазных брусков Веневского завода

В сегодняшней статье поговорим о выборе алмазных брусках Веневского завода.

Ответим на большинство вопросов, возникающих у начинающих заточников:

– Что такое связка?

– Что означают цифры на маркировке?

– Какую концентрацию лучше выбрать?

В Интернет множество информации посвященной этим брускам, тем более что выпускаются они с 80-х годов прошлого века, но зачастую, чтобы найти ее придется пересмотреть множество роликов, перечитать не один форум. Мы обобщили всю эту информацию для Вас.

Размеры брусков, рекомендации по использованию!

Веневский завод, выпускает бруски пяти основных типоразмеров:

- 200х35х10 – двухсторонний универсальный брусок;

- 200х83х10 – двухсторонний брусок для ручной заточки.

Мы не будем рассматривать эти бруски, т.к. они предназначены, для заточки «на руках». Брусок 200х35 считается универсальным, некоторые заточники используют их на точилках. Мы не рекомендуем их рассматривать, т.к.:

– это крайне редкий размер абразива;

– брусок имеет избыточную массу, что отрицательно сказывается на финишных операциях;

– у заточника, при работе на одном размере абразива, вырабатывается «моторики» движений. И при смене абразива заточник или работает не всей длиной бруска или может задевать держателем РК.

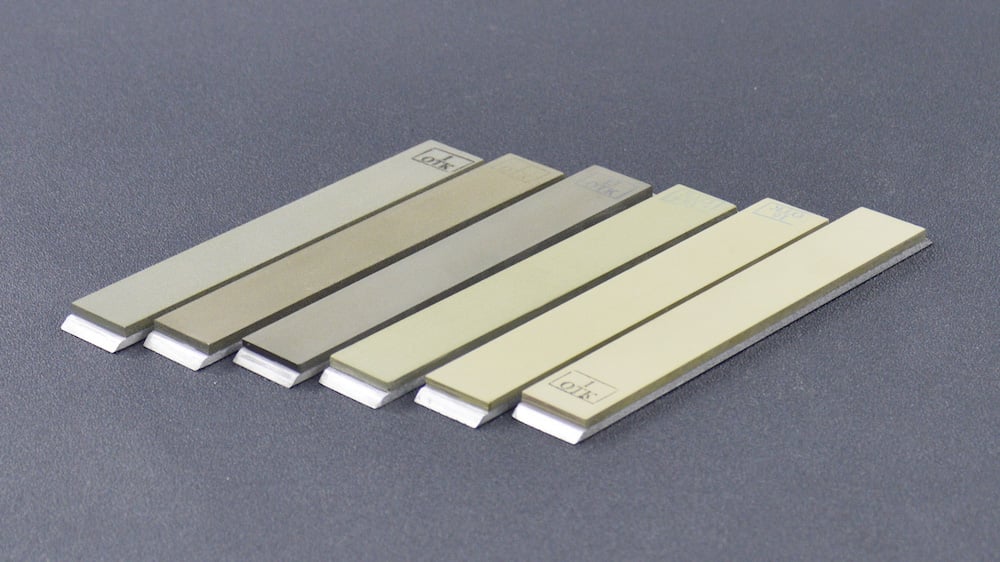

Для точилок завод выпускает бруски стандарта «Апекс»:

- 150х25х6 – брусок на бланке;

- 150х25х10 – двухсторонний брусок формата «Апекс»;

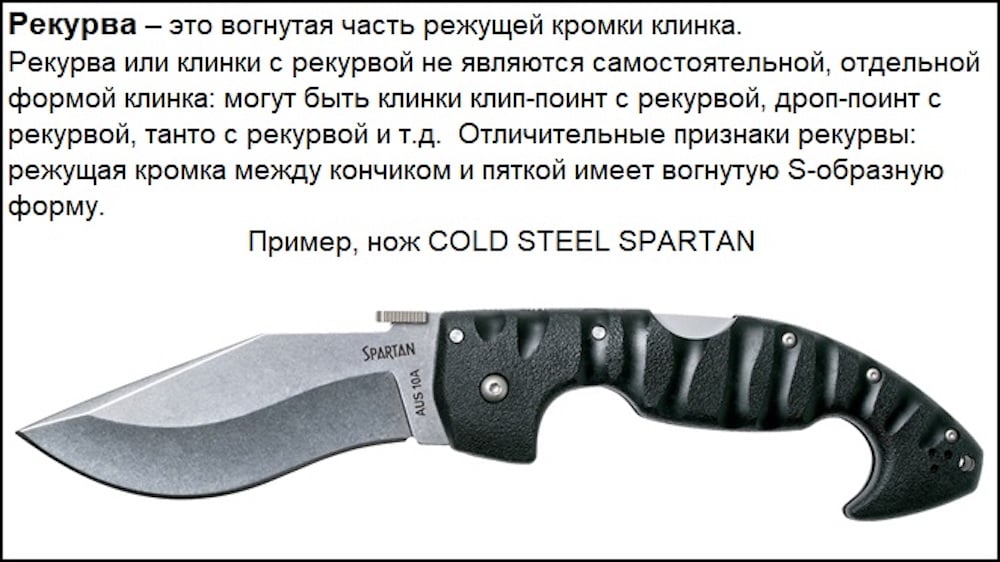

- 150х16х10 – узкий двухсторонний брусок формата «Апекс» для заточки и правки ножей с рекурвой

В точилках используются бруски длиной 150 мм! Они выпускаются двух типов: на бланках и двухсторонние.

Отличие между брусками в том, что односторонний брусок выполнен на алюминиевом бланке размером 160х25мм и толщиной 3мм. Толщина связки таких брусков составляет 3мм и рекомендуется для профессионального и полупрофессионального использования.

Второй тип брусков: двухсторонние. Выпускаются с шириной 25 и 16мм. Бруски 25мм это классический размер, 16мм предназначены для заточки ножей с рекурвой. Что такое рекурва Вы можете увидеть на слайде.

Основой бруска выступает фрезерованная алюминиевая пластина толщиной 8мм и нанесенной с двух сторон связкой с шлиф зерном. Размер зерна на сторонах отличается. Толщина связки брусков составляет 1-1,5мм с каждой стороны. Эти бруски подойдут для домашнего использования.

При выборе брусков обратите особое внимание на держатель абразива вашей точилки. Бруски на бланках подойдут для 99% систем, но не все точилки позволяют зажимать двухсторонние бруски!

Что такое концентрация? В чем преимущество 100%?

Концентрация – это показатель количества алмазных зерен в связке, выраженной в каратах (1 карат (crt) – 0,2 грамма).

Бруски выпускаются в концентрациях: 25% (12,5 карат), 50% (24,5 карат), 100% (50 карат). Мы заказываем только концентрации: 25% и 100%.

Если сравнивать 100% и 25%, то бруски с повышенной концентрацией работают немного быстрее и агрессивнее, а бруски с более низкой концентрацией – мягче и аккуратнее. При повышенной концентрации улучшается абразивная способность бруска. Важно учитывать, что чем быстрее работает абразив, тем больше он требует внимания во время работы.

Концентрация 50% не получила большого распространения, т.к. не отвечает не одному из выше указанных критериев.

Что такое связка? Какие бывают и в чем преимущества?

Связка – это материал или совокупность материалов, применяемых для закрепления абразивных зерен в абразивном инструменте (ГОСТ 21445-84). От связки зависит эффективность и долговечность работы бруска.

В производстве абразивного инструмента применяют два вида связок: неорганические (минерального происхождения) и органические. К органическим связкам относятся: бакелитовая, вулканитовая, глифталевая, эпоксидная, поливинилформалевая и полиэфирная.

Неорганические связки: керамическая и магнезитная.

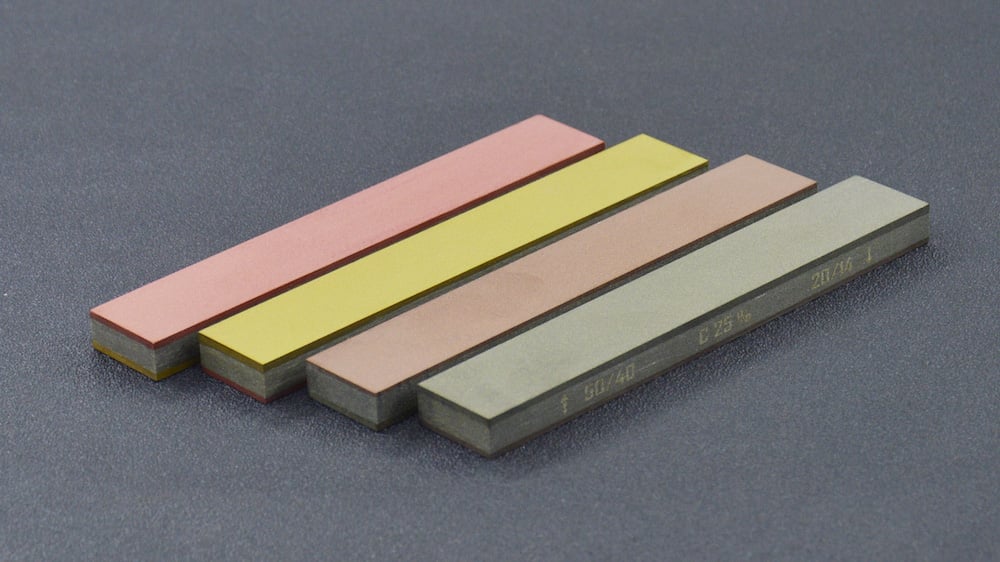

Веневский завод использует две основные связки: органическую и OSB.

Органическая связка – обладает более вязкой структурой, а значит, легче обрабатывается. Лучше обновляется и не так быстро засаливается, брусок служит значительно дольше. Алмаз находится по всей ее площади. Это связка с самой высокой износостойкостью.

При этом важно отметить, что для увеличения жесткости связки, помимо алмазного порошка в нее могут добавляться и дополнительные абразивные шлифпорошки, например карбид бора, которые также оказывают влияние на качество работы бруска. Наполнители (в органических связках) формируют физические, химические и механические свойства алмазосодержащего слоя: его прочность, износоустойчивость, скорость расхода зерна и т. д. Зернистость наполнителя выбирается таким образом, чтобы он минимально влиял на процесс заточки, а основная работа производилась алмазным порошком.

Связка В2-01 – изготовлена из жидкого бакелита (фенолформальдегида), с содержанием железа. Предназначена для чистового и доводочного шлифования твердого сплава.

Связка В1-10 – изготовлена из пульвербакелита (фенолформальдегида), с содержанием меди и имеет красноватый цвет. Предназначена для обработки твердых сплавов различных марок.

Немного истории: «Бакелитовая связка, или же – смолянистая связка изготавливается на основе фенолформальдегидной смолы.

Название “бакелит” происходит от имени его создателя – Лео Бакелэнда (1863-1944), американского ученого-химика бельгийского происхождения. Бакелит был открыт случайно, в ходе исследований по созданию синтетического термостойкого лака. Интересен тот факт, что, отчасти, стимулом создания синтетического лака послужила необходимость искусственной замены природных лаков, используемых для покрытия изделий из дерева.

Бакелит – полиоксибензолметиленгликольангидрид получают сочетанием в различных пропорциях карболовой кислоты (фенола) и формальдегида. Варьируя этими компонентами, получают смолу с большим добавлением фенола или лак – большим добавлением формальдегида. Бакелит был запатентован в 1907 году и получил широкое распространение как лак и как связующее, используемое в производстве корпусов изоляторов, телефонных аппаратов, различных приборов. Именно открытием бакелита было положено начало эры пластиков».

Связка OSB – является относительно новой технологией в производстве алмазного инструмента. Это модернизированная связка, в основе которой лежит алмазный микропорошок марки АСМ. В отличие от обычной органической связки, в связке OSB нет наполнителя из карбида бора. Отсутствие лишних вкраплений других абразивов дает возможность делать более мягкую и тонкую работу.

По этой причине на связке OSB выпускаются только финишные бруски, начиная с зерна 20/14 и мельче. OSB связка довольно хрупкая и требует осторожности при заточке, особенно на подъеме клинка и выходе на кончик. Брусок легко срезать!

Не так давно, завод наладил производство брусков на металлической связке MS1. Это твердая связка, с высокой производительностью съема металла. Особенностью данной связки является наличие в ней наполнителя из карбида бора и алмазов. Не смотря на то, что это металлическая связка она имеет пористую структуру и активно «пьет» СОЖ. Рекомендуется для заточки инструмента из твердосплавных сталей.

Как разобраться в маркировке брусков?

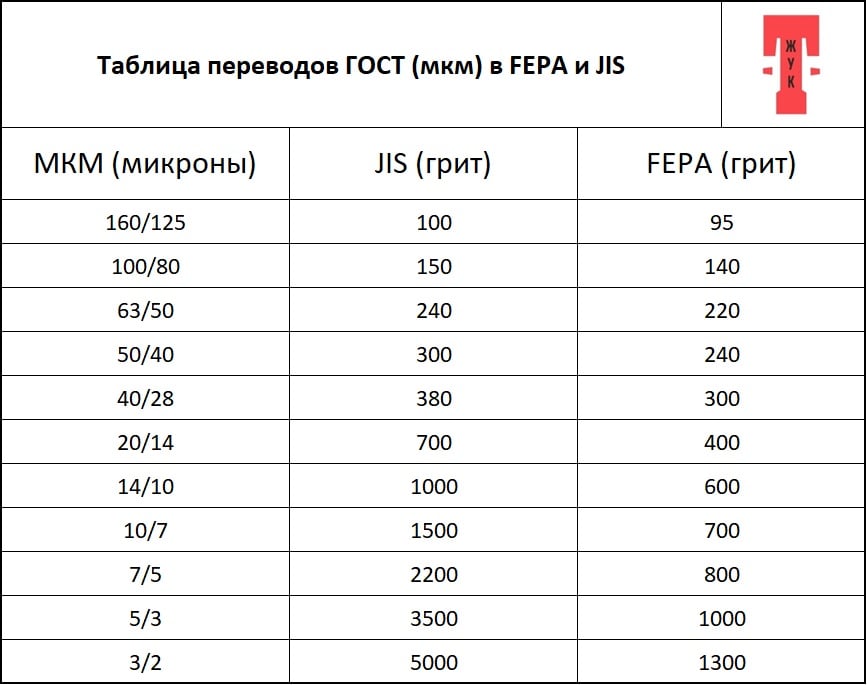

Венёвский завод алмазного инструмента (ООО «ВеАл») для обозначения зернистости, выпускаемой продукции, использует принятый еще в СССР, стандарт по ГОСТ – 9206-80 «ПОРОШКИ АЛМАЗНЫЕ Технические условия». Зерно бруска обозначаются в микронах (мкм) через дробь, например: 160/125 мкм или 7/5 мкм и т.д. Это означает, что в бруски замешан алмазный шлифовальный порошок с размером зерна в диапазоне от 125 до 160 микрон или от 5 до 7 микрон.

Таблицу для удобного перевода значения между микронами и распространенными «гритами» по шкале JIS, Вы сможете найти на нашем сайте в разделе «Полезная информация».

Чем больше размер зерна, тем более грубый брусок, чем меньше размер зерна, тем более тонкий (финишный).

Для наших клиентов мы заказываем только «работающие» зернистости абразива! Бруски с размером зерна 200/160 и 1/0 – оказались не эффективны и не выполняют в полной мере свои задачи.

– 160/125 и 100/80 мкм – обдирка. Ремонт и изменение геометрии РК;

– 63/50, 50/40 и 40/28 мкм – заточка. Уменьшение риски после обдирки. Ремонт кромки при незначительных повреждениях и микросколах;

– 20/14, 14/10 и 7/5 мкм – доводка. Уменьшение риски после заточки. Создание на РК «микропилы» для придания агрессии резу;

– 5/3 и 3/2 – полировка. Уменьшение риски после доводки. Получение зеркальной поверхности на подводе. Можно использовать с алмазными пастами той же зернистости.

Нужно ли притирать/вскрывать новые бруски? Выравнивание брусков!

Новые алмазные бруски на органической и OSB связках не требуют вскрытия и притирки и готовы к работе из упаковки. Бруски притрутся после заточки нескольких ножей. Если Вы хотите ускорить этот процесс и сделать работу брусков более чистой, их необходимо притереть.

В процессе работы бруски изнашиваются. Проявляется это в появлении выработки в центре бруска «седла». При заточке мягких сталей, бруски теряют рабочие алмазы с поверхности, падает агрессия – «лысеют». Это нормальное явление. Для восстановления геометрии и работоспособности бруска его необходимо выровнять и вскрыть/притереть.

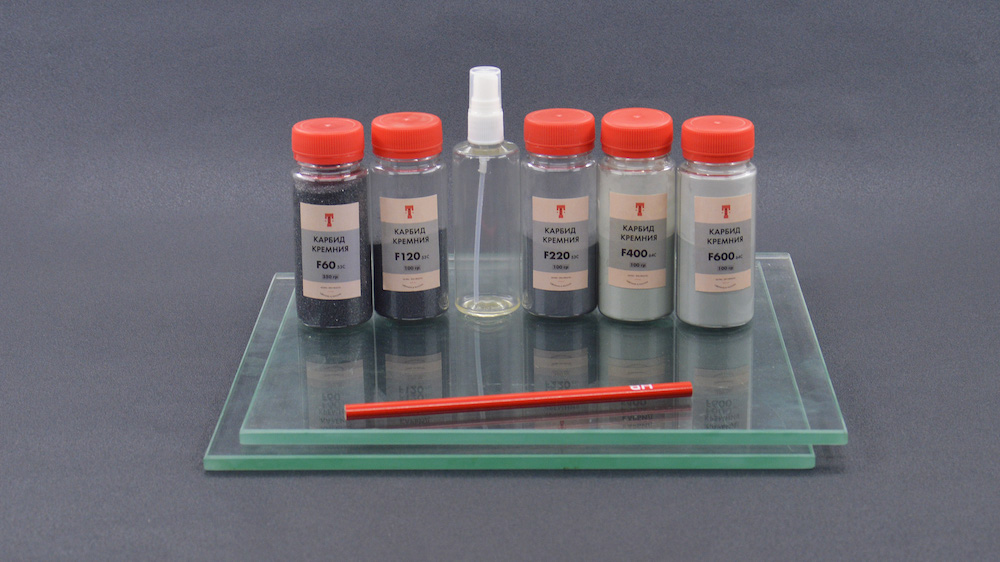

Для всех операций по обслуживанию брусков необходим карбид кремния и стекло. Мы подготовили «набор для выравнивания», который включает все необходимое для обслуживания брусков.

Для выравнивания брусков используем самый грубый порошок: F60 и F120. Способ выравнивания стандартный: наносим на брусок карандашную сетку, подготавливаем стекло с карбидом кремния, для этого наносим на стекло воду, удобнее это делать распылителем и сыпем небольшое количество (пол чайной ложки) карбида. При работе с мелкими фракциями используйте медицинскую маску и защитные очки.

Кладем брусок на стекло и круговыми движениями и движениями восьмерками водим бруском по стеклу. На брусок не давим, держим двумя руками. Вращайте брусок на 180 градусов. Для удобства удержания тонких брусков воспользуйтесь «держателем брусков при выравнивании».

Процесс выравнивания контролируйте по стиранию сетки от карандаша. На правильно выровненном бруске сетка должна стираться по всей площади.

После выравнивания бруска необходимо произвести его вскрытие! Эта же операция необходима для вскрытия новых зерен алмазов, когда эффективность заточки бруска снизилась.

Для этого переводим зерно бруска в значение по шкале FEPA и подбираем фракцию карбид кремния максимально близкую по значению. Или можете воспользоваться нашей табличкой.

Процесс и движения такие же, как и при выравнивании бруска.

Во избежание повреждения кромки, на новых брусках необходимо сделать фаски. Сделать их можно любым доступным образом: грубый брусок, шкурка, карбид кремния при выравнивании.

Оптимальный набор брусков!

Важный момент – чем меньше «шаг» при переходе от одного размера зерна к другому, тем быстрее и качественнее получится заточка режущей кромки ножа.

Мы рекомендуем формировать наборы по следующим принципам: грубые бруски от 160/125 до 40/28 с концентрацией 100%. На обдирке и грубой заточке требуются максимально быстрый съем металла, качество заточки отходит на второй план.

Для этапов доводки и полировки рекомендуются бруски от 20/14 до 3/2 с концентрацией 25% и связкой OSB. Эти бруски работают более аккуратно, а за счет отсутствия наполнителя в связки – чище.

СОЖ – нужен ли и какой? Как чистить бруски?

Брусками можно работать «на сухую»! При появлении на бруске остатков металла – «шлама», его необходимо удалить. Для этого можно использовать обычную воду или слабый водно-мыльный раствор. В качестве СОЖ, хорошо себя зарекомендовала универсальная смазка WD40. Она сделана на основе керосина с добавлением небольшого количества нейтрального масла и присадок. Брусок хорошо очищается, а масленая пленка, покрывающая поверхность, не дает шламу проникать в поры связки.

При заточки брусками на связке OSB возможно применять минеральное масла.

Выбери свой набор брусков

Мастер-класс в видео-формате

Специально для Вас мы записали видео руководство. Ждем от вас комментарии и вопросы!