Экскурсия по заводу! Как производятся эльборовые бруски АЗТА!

Сегодня нас пригласили на завод «Томал». Посмотреть, как производятся, уже ставшие популярными, эльборовые бруски под брендом «АЗТА». Посетить участки по смешиванию компонентов, цех по запеканию шихты, а также отдел «ОТК» готовой продукции. И проведет нашу экскурсию Главный технолог завода – Алексей.

– Здравствуй Алексей!

– Добрый день, Игорь! Рад приветствовать Вас с Дамиром на нашем заводе. Начнем нашу сегодняшнюю экскурсию с участка по подготовке и смешиванию компонентов шихты. Это не большое, отдельное помещение, располагающееся в административном здании завода. Мы специально выделили отдельное помещение под подготовку компонентов для брусков «АЗТА». Благодаря этому мы значительно улучшили качество и чистоту подготавливаемой шихты.

Здесь хранятся, завешиваются в соответствии с рецептурой, перемешиваются на специальных аппаратах и подготавливается для передачи в цех запекания компоненты и для наших будущих брусков.

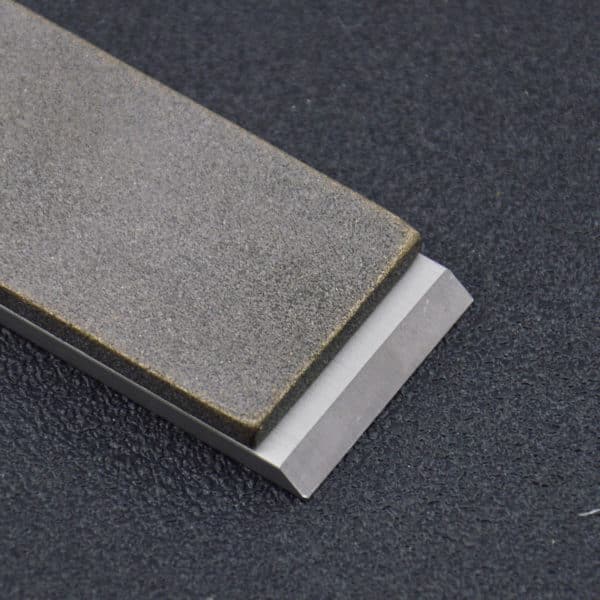

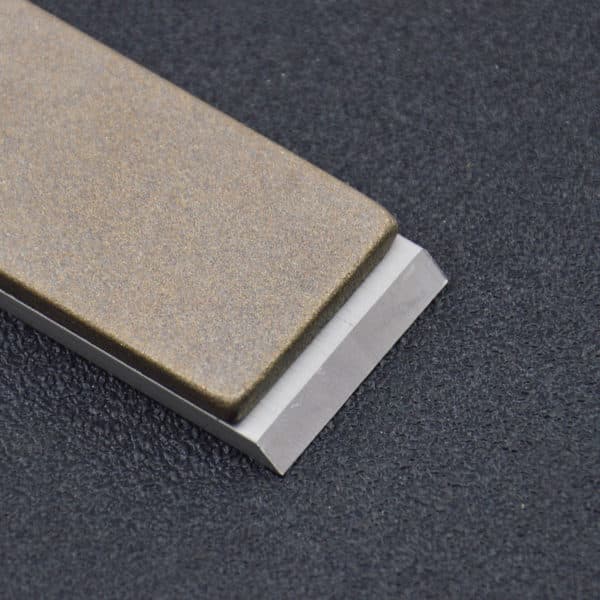

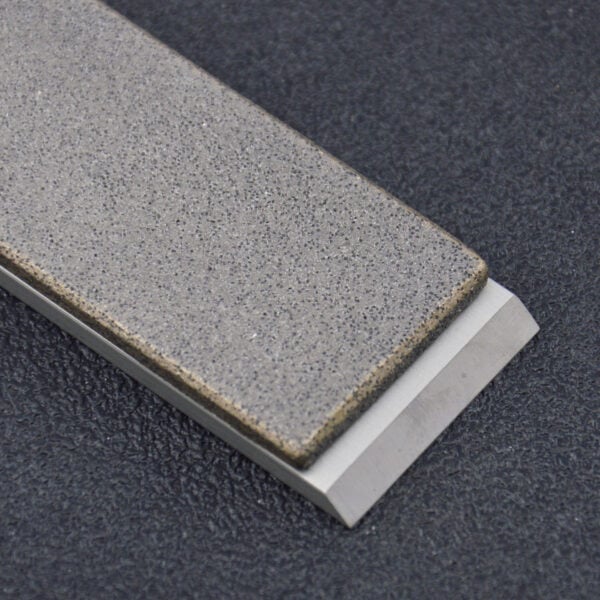

Все наши заточные бруски состоят из двух основных элементов – это шлифовальный материал, в нашем случае кубический нитрит бора (CBN) или другими словами «эльбор» и матрицы или связки, которая удерживает шлиф материал. Наша связка много-компонентная, основа оловянистая бронза легированная специальными добавками.

Для изготовления брусков используются порошковые материалы, которые отвешиваются по определенной рецептуре, помещаются в емкости и смешиваются на специальном оборудовании фирмы «TURBULA». Через определенное время, которое определяется технологическим процессом, в подготовленную связку добавляется эльбор. Подготовленная смесь снова рассыпается в емкости, но уже меньшего объема. Все емкости подписаны! Это исключает попадания крупных зерен шлифовального материала в бруски мелких фракций. Эту емкость помещаем в следующий аппарат, только меньшего размера и смешиваем шлифовальный материал со связкой в течение определенного времени. После того, как мы приготовили эльборо содержащую связку, мы производим развес под каждое изделие и выписываем маршрутный лист партии. Этот лист будет сопровождать наш будущий брусок вплоть до отправки его заказчику. После этого шихта поступает на следующий участок.

Мы с вами перешли на следующий участок. Сейчас мы находимся в цеху, на участке станков по прессованию инструмента, где будем производить первичную сборку и брикетирование заготовки будущего эльборового бруска.

В собранную оснастку высыпаем подготовленную шихту. Оснастка рассчитана на одновременное производство двух заготовок. На этом этапе очень важно качественно разровнять шихту внутри оснастки, это необходимо для придания равномерной твердости и распределения всех элементов внутри изделия. Хочу уточнить один момент. Под каждое зерно у нас своя оснастка! Это не позволяет допустить паразитных зерен в нашем изделии.

После того, как мы собрали оснастку, она помещается в печь. Где, при определенной температуре и времени выдержки производится процесс спекания. То есть у нас происходит расплав исходных компонентов и образуется матрица, которая и отвечает за работоспособность инструмента. После того, как наше изделие спеклось, производим разборку оснастки и оттуда достаем наши заготовки. Прессовщик снимает заусенцы, очищает изделие от остатков графитовой смазки и передает его на следующий участок, где производится межоперационный ОТК.

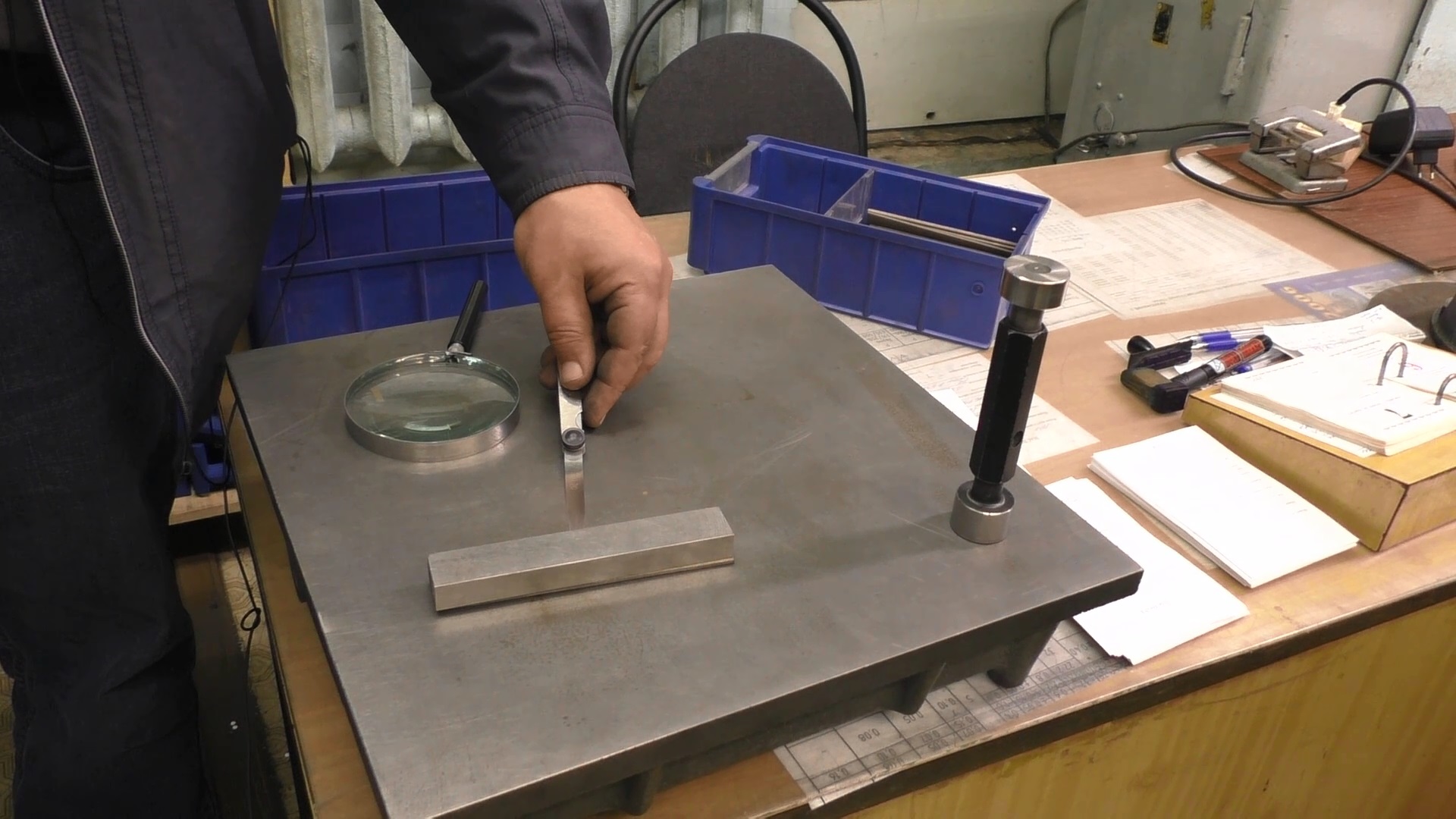

Теперь предлагаю пройти на участок операционного контроля. На этом участке мы проверяем полученную заготовку на соответствие параметров твердости и геометрии. Что нам позволит понять годное изделие или нет?

Твердость, изделие проверяем на приборе «Роквел». Твердость будущего бруску должна соответствовать определенным значениям. Геометрия заготовки проверяется на «поверочной» плите. Кладем заготовку на плиту, сверху ставим нагрузку и с помощью щупа 0,20мм проверяем, проходят он между плитой или нет. Если у нас нет прогиба не в продольной, не в поперечной плоскостях изделие признается годным. Также при помощи штангенциркуля проверяем общую толщину заготовки, которая должна быть не менее 3 мм.

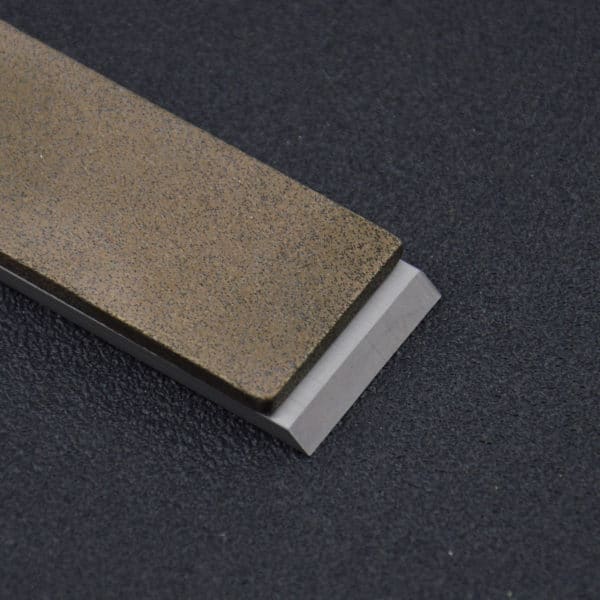

После того, как наше изделие прошло операционный контроль. Оно возвращается в цех на дальнейшую механическую обработку. На этом этапе производится окончательная обработка всех поверхностей бруска. Шлифуются все боковые поверхности и создаются фаски.

На завершающем этапе мы «вскрываем» поверхность будущего бруска, чтобы клиент мог сразу начать пользоваться им после покупки. Делается это на специальном галтовочном стенде. В барабан стенда помещаются заготовки с добавлением специальных шлифовальных элементов и в течение определенного времени производят механическое вскрытие.

Сегодня Мы с вами посетили завод «Томал» и посмотрели все этапы производства эльборовых брусков от смешивания компонентов до финишного вскрытия рабочей поверхности. Теперь вы знаете, как их производят!

В конце нашей встречи хочу вкратце рассказать о нашем заводе. Наше предприятие было организовано как опытно промышленное предприятие, которое курировал ВНИИ «АЛМАЗ».

То есть, все разработки, которые ВНИИ «АЛМАЗ» осуществлял у себя в институте, отрабатывал в опытно промышленной масштабе на нашем производстве. После чего наши специалисты ездили по всему Советскому Союзу и внедряли процессы производства на конечных производствах. Поэтому база по разработке и внедрению новых инструментов у нас достаточно большая. То есть мы являемся предприятием полного цикла. От закупки исходных материалов до выпуска конечной продукции.

Думаю, что вышеперечисленное и является одним из тех важных моментов, из- за которых мы с вами и начали совместную разработку российского бруска на медно- оловянной связке!

– Алексей, расскажите: почему на брусках с крупным и мелким зерном одна и та же весовая масса шлейф материала (49,5 карат) и на что это влияет?

– Это говорит о том, что в каждом бруске мы гарантируем определенную, весовую концентрацию зерен. Масса 49,5 карат, на сегодняшний день является классическим исполнением! Такое весомое наполнение зерна обеспечивает наилучшую обработку конечного продукта, в нашем случае, заточки. Да, в брусках с более крупным зерном, при такой массе, количество зерен будет меньше, т.к. каждое зерно больше по весу. Но надо понимать, что бруски с крупным зерном предназначены для грубой работы по переточки и такое их количество в бруске способствует их лучшей работе. На более тонких брусках, предназначенных для сглаживания поверхности, количество зерен в бруске при такой же массе будет больше. Количество зерен в бруске растет, при этом не линейно, а по экспоненте. Что обеспечивает более качественную обработку за счет большего количества зерен, находящихся в одном карате.

– Алексей, будут ли какие ни, будь новинки для заточки ножей? Что вы сейчас

планируете к выпуску?

– Как я и говорил, мы не останавливаемся на одном виде продукции! Расширяем с помощью ребят из «Точилки ЖУК» нашу линейку. В данный момент мы подготовили несколько видов опытных комплектов брусков на металлической связке. По результатам прошедших тестов мы остановились на одном из них. Поэтому, надеюсь, в ближайшем будущем наша новая линейка появится в продаже на сайте «Точилка ЖУК»!

Скажем спасибо Алексею за приглашение и за очень познавательную экскурсию. От себя хочу дополнить, что в ближайшее время планируется к выпуску новые алмазные бруски на медно-оловянной связке. Мы уже запустили бруски, в работу и в ближайшее время они появятся у нас на сайте.

Выбери свои бруски

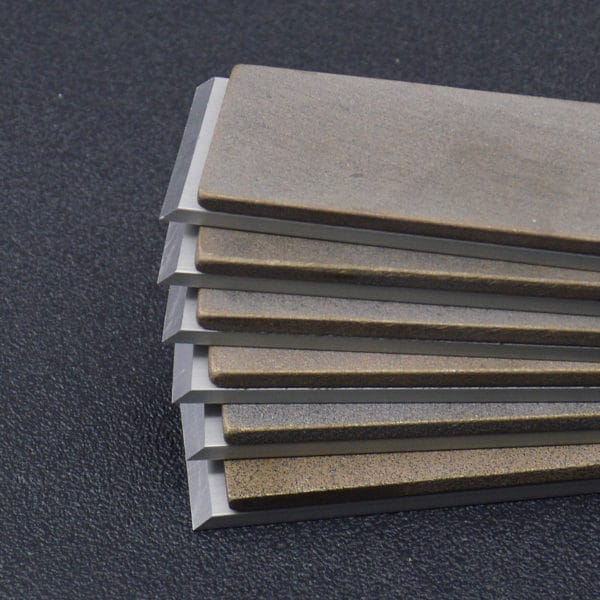

Комплект из 6 эльборовых брусков АЗТА «ПРЕМИУМ» на МО связке 100%, 160х25х6 мм

Экскурсия в видео-формате

Специально для Вас мы записали данную экскурсию в видео-формате. Ждем от вас комментарии и вопросы!